「消滅可能性都市」の中小企業が、5年間で生産性を2倍に。話題の食器ARASを生んだ最先端技術

5年間で従業員一人あたりの売上高を約2倍に引き上げたとして注目を集めている地方の老舗企業があります。食器ブランド「ARAS(エイラス)」で知られる石川樹脂工業株式会社。産業用ロボットやAIによる自動検品システムなど最先端のデジタル技術を活用し、ものづくりに革命を起こしています。大胆な工場改革をどのように進めたのか、専務の石川勤さんに聞きました。

東京から新幹線で3時間。巨大な観音像を望む加賀温泉駅から、さらにタクシーで20分ほど走った丘陵地の工業団地に、石川樹脂工業はあります。

Seigo Ito

敷地一帯に点在する工場で、ガラスと樹脂を掛け合わせた新素材の食器ブランド「ARAS(エイラス)」など自社ブランドのほか、電線の枕木などの工業製品、大手外食チェーンのタンブラーなどOEM製品、樹脂製の仏具などを製造しています。

Akiko Kobayashi / OTEMOTO

漆器の木地から樹脂へ

冬は一面が雪に覆われる北陸の地では、農閑期の副業として漆器や金物の工芸が栄えてきた歴史があります。1947年に創業した石川樹脂工業も、もともとは漆器の基となる木地を製造販売するところから始まりました。その後、扱いやすく大量生産ができる樹脂製の漆器を開発し、OEM(受託生産)で業績を伸ばしてきました。

2016年、創業者の孫にあたる石川勤さんが大手消費財メーカーP&Gを退職して家業に参画したとき、売上のほとんどをOEMが占めていました。蓋を開けると「赤字を垂れ流している状態」(石川さん)だったといいます。

「取引先からの品質に対する要求が年々高まり、工数が増えたにも関わらず、価格を据え置いていたためです。つくればつくるほど赤字になる。戻ってきて最初にぶつかった課題でした」

石川県加賀市生まれ。 東京大学工学部システム創成学科を卒業後、大手消費財メーカーP&Gに入社し、約10年間勤務。主に経営戦略、経営管理、財務会計などに従事。日本での数年間の経験後、シンガポールに転勤。アジア全体の消臭剤・台所用洗剤の経営戦略に携わる。その後、帰国し日本CFOの右腕として、日本全体の営業戦略、流通コスト改革、内部統制に従事。「自分の手で、ものづくりをしたい」と一念発起して2016年に退職し、父が経営する会社の現職に就く

Akiko Kobayashi / OTEMOTO

石川さんは取引先に一軒ずつ赴き、値上げを交渉することから始めました。

「この値段を下回るようなら受けられません」

値上げを受け入れてくれる会社もあれば、罵倒されたり、取引をやめることになったりした会社もあり、OEMの取引先は約4分の1に激減。しかしそれは、のちに自社ブランドにシフトする布石となりました。

「樹脂産業は、原料の供給元のほとんどが大手化学メーカー。中小企業は生き残るために、高く仕入れて安く売ることが常態化していました。買い手だけでなく、売り手とも価格交渉できる力をつけなければなりません」

Seigo Ito

約10年勤めたP&Gで国内外の経営戦略や財務会計に従事していた石川さんは、地方の中小企業ならではの独自性が競争優位に立つ鍵になると考え、現状を細かく分析しました。

「例えば技術。下請けとして都合よく使われがちですが、ニッチな分野でトップレベルの技術を持っていることは確かです。意思決定が迅速にできるのも、企業規模が小さいからこそ。中小企業こそ、ものづくりの新たな可能性を追求できると確信しました」

そして、産業用ロボットの導入による工程の改善に踏み切りました。

Seigo Ito

作業のロスタイムがなくなった

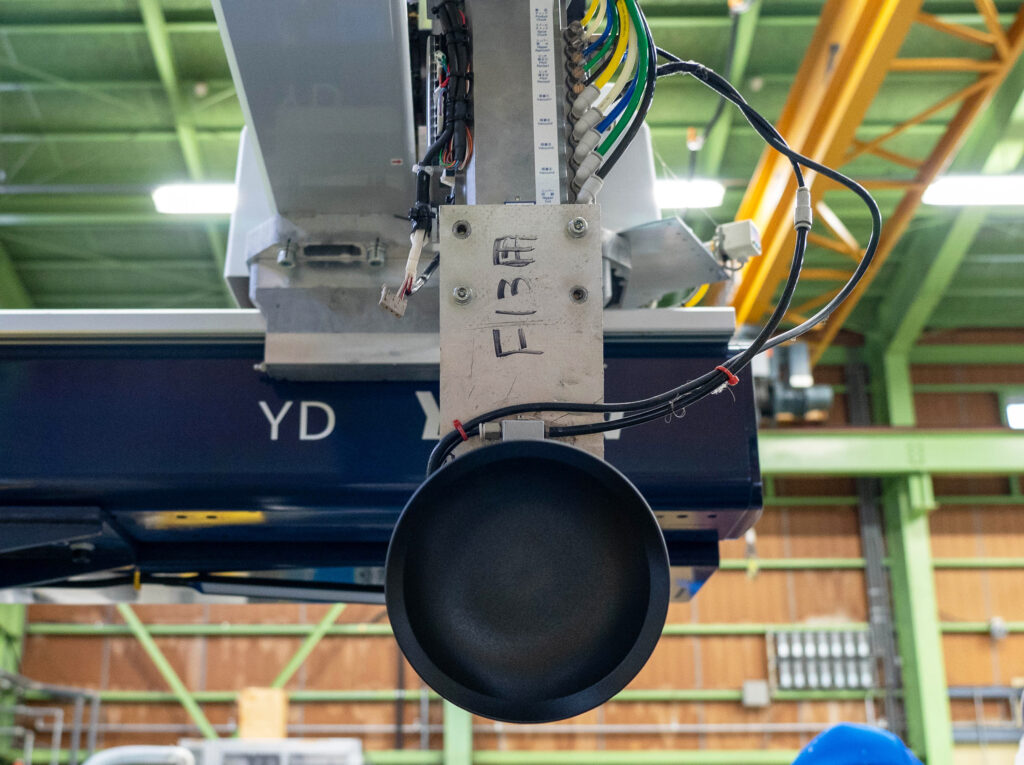

石川樹脂の工場に足を踏み入れると、スタッフの姿が見当たらない工程があることに気づきます。

2019年からの5年間で、20台の産業用ロボットを導入しました。それまでは外国人技能実習生らが2ラインを1人で管理していましたが、今は最大11ラインを1人でみることができるようになりました。

ARASは、樹脂を金型に入れて冷やし固める「射出成形」という製法でつくられています。

溶かした樹脂原料をスクリューで金型に押し込むと、器の裏の真ん中に「おヘソ」のような余分な突起ができます。もともとは人がニッパーで切り落としていました。このニッパー処理(ゲートカット)は10秒ほどで済む作業ですが、射出成形は冷却を含めて140秒ほどかかるため、「待ち」のロスタイムが発生していました。このため射出成形の機械の稼働率は4割にとどまっていました。

射出成形、冷却、ゲートカット、レーザー刻印の一連の工程をすべてロボットに任せたことで、射出成形の稼働率は8〜9割に上がったといいます。

Seigo Ito

ARASは器の形や色が約300品目あるため、自社でロボットをプログラミングしてそれぞれの作業に対応させています。石川さんが入社する前、まだ人の手による作業が主流だった頃から生産管理をしてきた開発部マネージャーの北村匡浩さんは、今やプログラミングのスペシャリスト。産業用ロボットのインストラクター資格を取得し、工程改善のリーダーシップをとっています。

「人間にしかできないこと、人間がすべきことによりフォーカスするために、単純作業のロボットへの置き換えを進めています」

そう石川さんは話します。

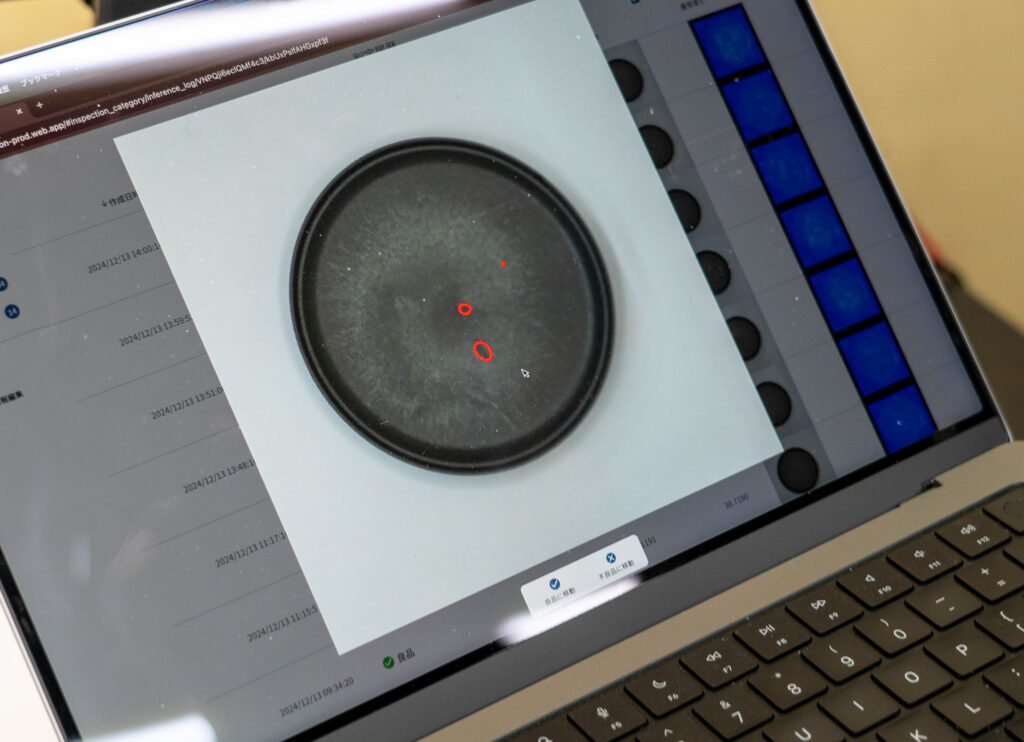

iPhoneアプリで検品

また、製品の表面の傷や変色を確認して不良品を判定する「外観検査」も、これまでの目視から、iPhoneのアプリに変更しました。

Seigo Ito

ARASは、表面の凹凸や色ムラをあえて生かすデザインのため、良品と不良品の基準がわかりづらいという課題がありました。このアプリでは製品を何度も通すことでAIが学習して検査精度が高まるため、目視よりも正確な外観検査ができるようになり、ロスが減ったといいます。

地方の中小企業の使命

Akiko Kobayashi / OTEMOTO

機械化やデジタル化を推進する背景には、石川さんが抱えてきた危機感があります。

「加賀市は、20年後に生産人口が半減する消滅可能性都市に指定されており、もはや人手不足という次元ではないほど労働力が足りなくなります。ものづくりを持続可能にするためには、そうした現実も踏まえて体制を整えておく必要があります」

大きな改革を進める決断ができたのは「自社で長く培ってきた高い技術力があってこそ」と、石川さんは振り返ります。

Akiko Kobayashi / OTEMOTO

デジタル技術を駆使した石川樹脂の工場の中で、熟練の職人さんが塗装をしている光景はひときわ目をひきました。

樹脂製の仏具や刺身用すのこに木目調の塗装を施す作業です。濃いめの筆で塗った後に薄めの筆で塗り、均一ながらも自然な木目を浮かび上がらせる、まさに匠の技。高い品質の製品を安定的に供給している仏具部門は、石川樹脂を支える事業の一つです。

「ロボット導入による生産性向上」と「ARAS立ち上げによる売上増」の2本柱により急成長中の石川樹脂工業。同じ課題を抱えている多くの中小企業が、その「次の一手」に注目しています。

※ARASの立ち上げに迫った記事はこちら。

OTEMOTO